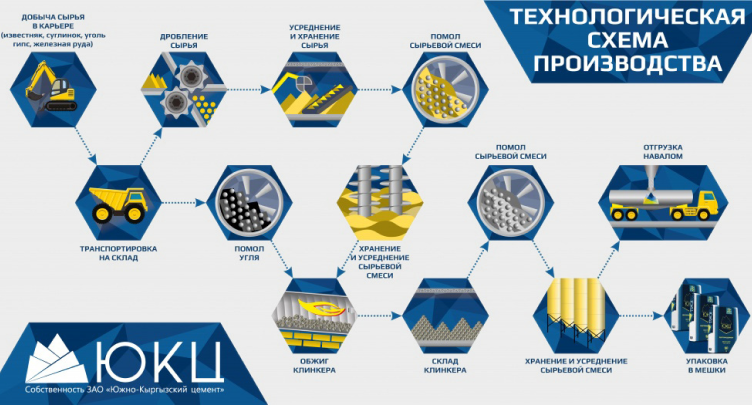

Технология производства

ЗАО «Южно-Кыргызский Цемент», предприятие, выпускающее высококачественный цемент современным сухим способом, введено в эксплуатацию с 2010 г. Проектная мощность завода составляет 2500 тонн портландцементного клинкера в сутки. Завод является высокотехнологичным современным производством, состоящим из нескольких технологических операций. Добыча сырья. Основными компонентами для производства клинкера служат:

Процесс подготовки сырья. После дробления глина, известняк складируются и усредняются в шатровых складах. Затем известняк, суглинок и железная руда подаются в питающие силоса сырьевой мельницы и дозируются в соответствии с заданным составом сырьевой смеси в шаровую мельницу, размером Ø 4,6 х 13,5 м, замкнутого цикла, где одновременно происходит помол и сушка сырьевой муки до влажности <1%. Сырьевая мука определенного химического состава усредняется и хранится в силосе оптимизации Ø 15 х 35 м, емкостью около 6 000 тонн. Обжиг клинкера. Из силоса оптимизации сырьевая мука подается во вращающуюся печь Ø 4 х 60 м, оснащенную циклонным теплообменником и выносным кальцинатором, и обжигается при температуре 1450 °С до получения портландцементного клинкера. Обжиг клинкера осуществляется посредством сжигания угля, измельченного в шаровой мельнице. Полученный в печи клинкер охлаждается вентиляторами в колосниковом холодильнике и транспортируется для хранения в силос Ø 45 х 35 м, вместимостью 40 000 тонн. Помол цемента. Клинкер, гипс и добавки в соотношении, необходимым для производства заданной марки цемента загружаются в шаровую цементную мельницу Ø 3,8 х 13 м с сепаратором, работающую по замкнутому циклу. Произведенный цемент складируется и хранится в четырех силосах Ø 15 × 37 м, вместимостью по 7000 тонн каждый. Отгрузка потребителю. Цемент из силосов подается на линию упаковки в мешки по 50 кг и в расходные силоса для отгрузки цемента навалом, часть цемента фасуется в мягкие контейнеры биг-бэги массой 1 тонна. Транспортировка цемента осуществляется автотранспортом. Весь процесс производства оснащен высоким уровнем автоматизации, контроль процесса осуществляется Центром управления производством. Качество конечного продукта и все технологические процессы производства контролируются современной лабораторией, обеспечивающей выпуск цемента, качество которого подтверждено государственными сертификатами соответствия. ЗАО «ЮКЦ» - Оптимальное решение для выполнения качественных задач. Двойной контроль качестваЛаборатория цемента — важнейшая часть технологического процесса ЗАО «ЮКЦ», именно здесь ведут строгий контроль за выпуском продукции. Стоит отметить, что на предприятии введен двойной контроль качества. Прежде всего, за соответствием сырья и готовой продукции самым высоким стандартам следит производственная лаборатория завода. Внешний контроль качества обеспечивает независимая аккредитованная лаборатория центра «Стройсертификация». Каждый тип цемента, производимого на заводе, имеет государственный сертификат соответствия качества. Среди преимуществ цемента ЮКЦ — гарантированная прочность, трещиностойкость и быстрое затвердевание, морозоустойчивость и умеренное тепловыделение. Он предназначен для всех видов конструкций, его применение способствует уменьшению коррозии арматуры, снижению стоимости строительства. |